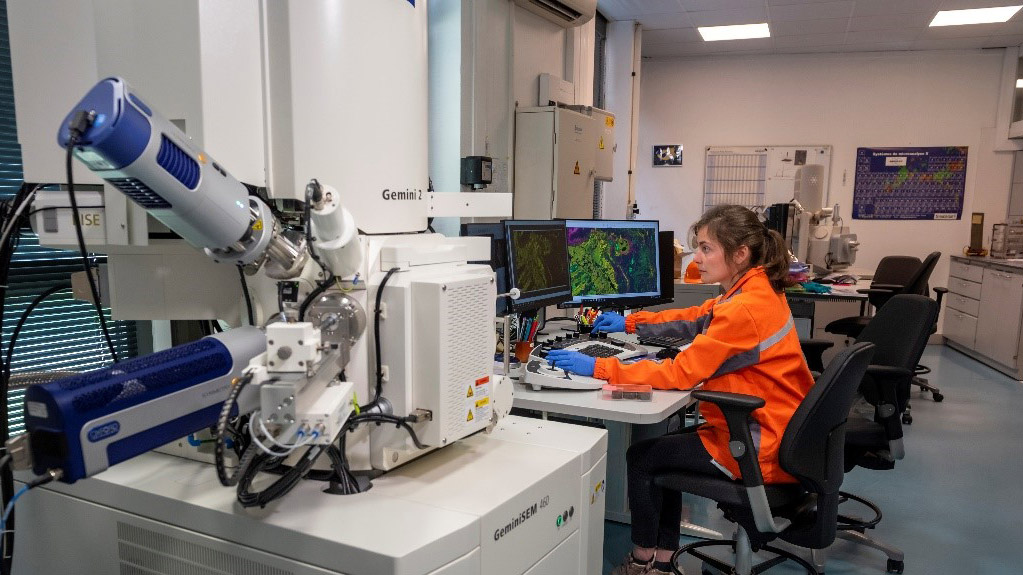

Hace un año, Eramet Ideas, el centro de investigación y desarrollo del Grupo Eramet, dio la bienvenida al MEB (microscopio electrónico de barrido). Se trata de una novedad mundial para este equipo, que permite observar los minerales y metales a una escala de hasta varias decenas de nanómetros para crear mapas químicos. «Este instrumento nos permite comprender mejor la distribución de los elementos químicos dentro de los minerales y los metales», explica Mickaël Dadé, ingeniero de investigación metalúrgica de Eramet Ideas. «El conocimiento que permite un instrumento de este tipo constituye un activo considerable para toda la cadena de valor de Eramet, en muchos ámbitos».

Comprender los minerales para explotarlos mejor

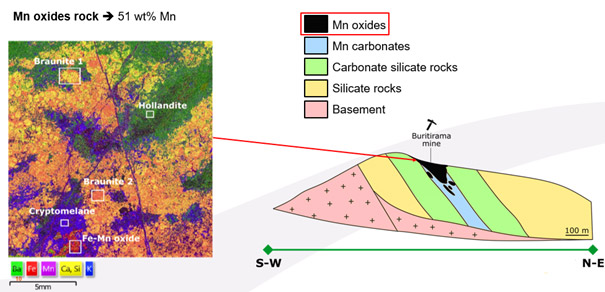

Gracias al MEB, las muestras tomadas sobre el terreno por la unidad de Exploración de Eramet son analizadas para identificar los minerales de interés presentes, comprender los procesos geológicos que conducen al enriquecimiento en metales estratégicos y de esta forma estimar el potencial económico de la zona estudiada. Gracias a esta etapa preliminar, el Grupo puede imaginar las futuras minas y la mejor manera de extraer los recursos.

Mapa EDS (espectroscopia por dispersión de energía) de una muestra rica en óxidos de manganeso extraída de un depósito en Buritirama (Brasil).

Mejorar la productividad minera y metalúrgica

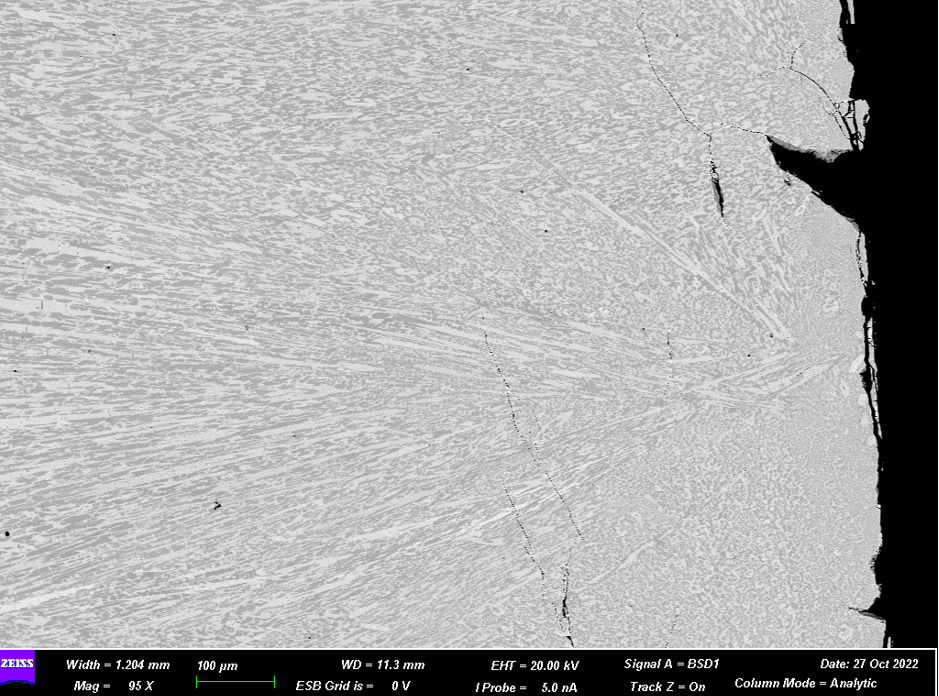

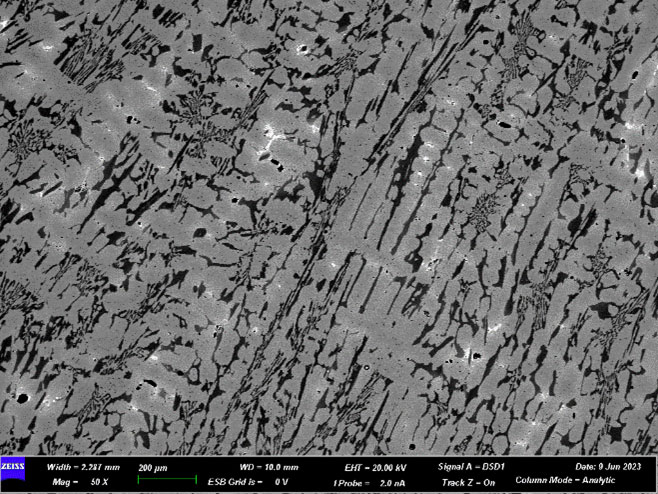

La observación de muestras de minerales en un microscopio proporciona una comprensión detallada de la textura de los minerales de interés, con el fin de adoptar la mejor estrategia para eliminar las impurezas. Por ejemplo, observar las aleaciones con la precisión del MEB permite estudiar el impacto de un nuevo proceso de fundición en la microestructura del silicomanganeso.

Microestructura de una aleación de silicomanganeso observada con el MEB después de una fundición innovadora.

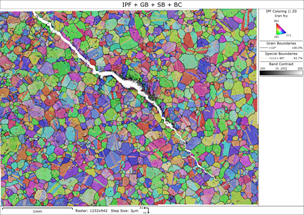

Ilustración de la rotura intergranular de la virola de CMM después de varias tensiones mecánicas

Además de optimizar los procesos de enriquecimiento y elaboración, el MEB también se utiliza para identificar posibles fallos mecánicos y metalúrgicos en piezas críticas que podrían provocar roturas o interrupciones de la producción, como sucedió este año en una virola de un horno del complejo metalúrgico de Moanda (CMM) y, más recientemente, en la bomba de GCO.

Al servicio de la seguridad

El microscopio también contribuye a que las operaciones sean más seguras, lo que se ha comprobado recientemente en muestras del departamento de Exploración, que incluían una fase fibrosa de naturaleza desconocida. Antes de ser triturada, esta muestra se observó con el MEB, acoplado a un espectrómetro RAMAN, gracias a lo que permitió comprobar que en realidad se trataba de marialita (de la familia de los feldespatos y, por tanto, sin ningún riesgo particular) y no de amianto, un mineral extremadamente tóxico si se inhala.

Microestructura de colada de arrabio utilizada para componentes esenciales de la bomba de GCO

¿Cuál es el futuro del MEB?

«Actualmente observamos y comprendemos de una manera que hasta ahora no era posible. El MEB representa un avance tecnológico fascinante para acceder a un mayor nivel de conocimiento de nuestros minerales y metales», afirma Mickaël Dadé, ingeniero de investigación metalúrgica. «El desarrollo futuro de este instrumento será la aplicación geometalúrgica propiamente dicha: es decir, la adquisición de conocimientos que serán la base para mejorar el conocimiento de los yacimientos del Grupo, así como el tratamiento de minerales en los procesos de la metalurgia extractiva».