Recycler les batteries, une solution d’avenir

Les batteries des véhicules électriques contiennent des métaux précieux : du nickel, du cobalt ou encore du lithium – et ceux-ci sont recyclables à l’infini.

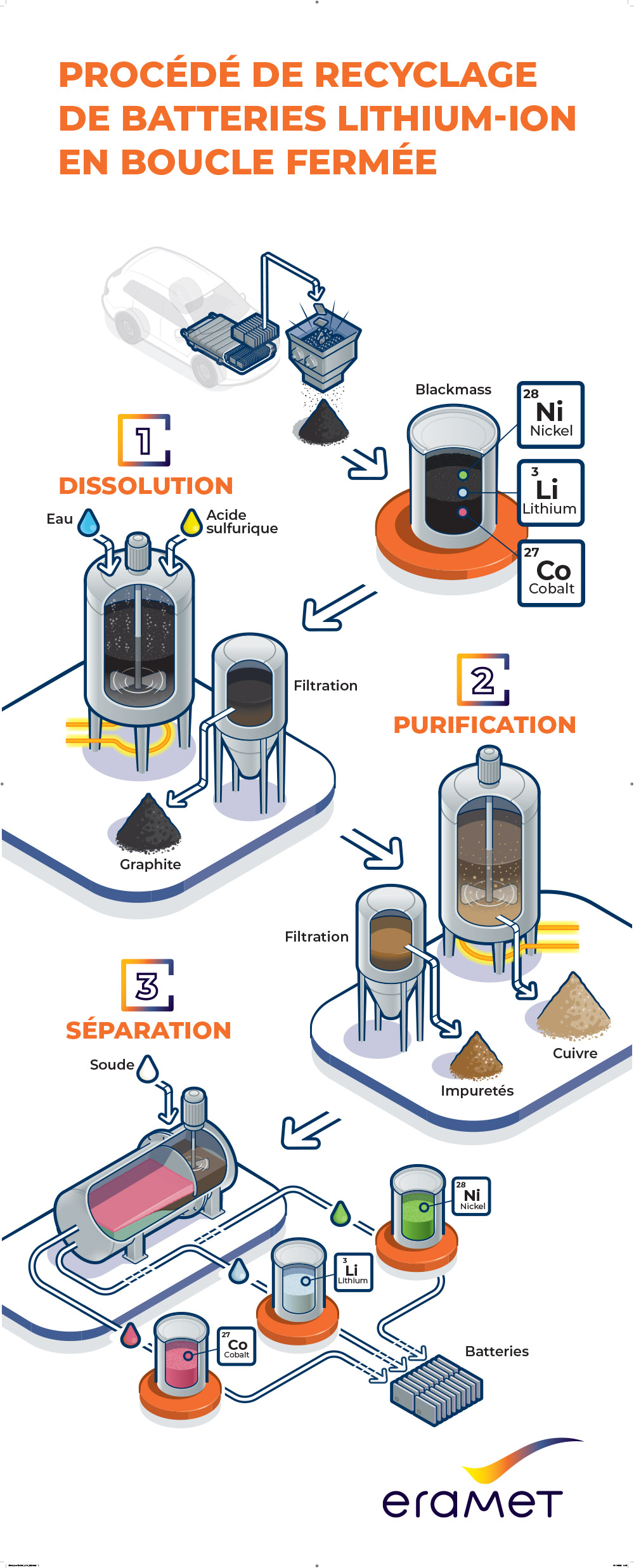

En tant qu’acteur industriel soucieux de promouvoir une chaîne de valeur durable, Eramet développe des solutions innovantes pour le recyclage des batteries lithium-ion, dans l’optique de soutenir l’économie circulaire et de contribuer à sécuriser les approvisionnements en métaux de la transition énergétique en Europe.